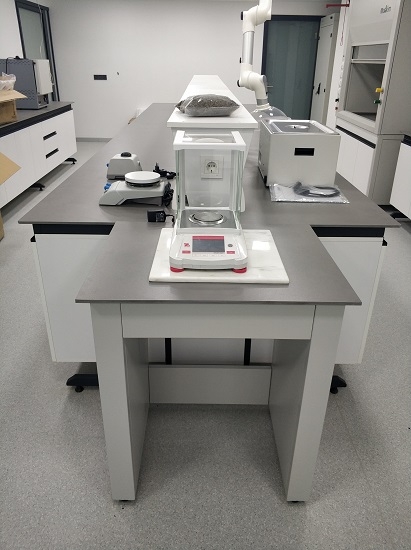

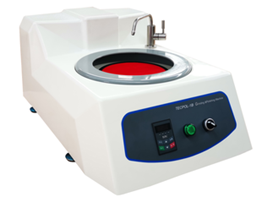

Metalografik-numune-zımparalama-parlatma-cihazı

Numune hazırlamada amaç, numune ister metal, isterse seramik, sinterlenmiş karbür veya diğer bir katı malzeme olsun, özellilkle, gerçek yapısını açığa çıkarmaktır. Bu maksatla, en kolay yol, sistematik bir yöntem uygulamaktır.

Zımparalama ve Parlatma; genel olarak, kalıplanmış numunelerin (az sayıdaki durumda ise, çıplak bazı numunelerin) mikroskobik incelemeye uygun hale gelmesi için, parlatılmasıdır.

Parlatma işleminin temel amacı, yüzey pürüzlülüğünü azaltmak suretiyle, ışığı iyi yansıtan bir yüzey elde etmektir. Bu nedenle metal mikroskoplarında numune yüzeyinden yansıyan ışınları incelenir. Parlatmakla, aynı zamanda daha önceki işlemler sırasında, yüzey bölgesinde oluşan deformasyon bölgenin, azaltılmasını hedefleriz. Bu bakımdan, parlatma işleminin her adımında daha ince aşındırıcılar kullanılmaktadır. Parlatma işleminde uygulanan kuvvet ve makinanın dönme hızı her adımda azaltılır.

Genel olarak parlatmayı, kaba ve ince zımparalama ve kaba ve son parlatma olarak ayırmak mümkündür. Zımpara aşamasında, çoğunlukla kullanılan aşındırıcılar SİC (ve doğal alumina-korund-, magnetit, kübik bor nitrür) esaslı metal zımpara kağıtlarıdır. Halbuki parlatma işlemi aşındırıcının özel olarak dışarıdan katılması ile (pasta, sprey veya çözelti halinde) malzemeler için farklılık gösteren özel kumaşlar üzerinde gerçekleştirilir.

Gerek zımparalama ve gerekse parlatma işlemleri, ya el yardımı ile ya da otomatik cihazlar yardımıyla, yapılır.

Kaba zımparalama, kesilen yüzeylerin ilk düzleme işlemidir. İnce zımparalama ise, parlatmaya hazırlık işlemidir. Zımparalama esnasında yapılabilecek hataların, daha sonraki adımlarda düzeltmek, imkansızdır.

Dolayısıyla, bu işlem esnasında çok dikkatli çalışmak gerekir.

Otomatik cihazlar dışında, el ile zımparalama yapıldığında, numunenin her bir zımparanın yüzeyine eşit basmasına, yüzeyde sadece o zımparaya ait çiziklerin bulunmasına, bu çiziklerin tek bir doğrultuda olmasına, numunenin zımparaya tek yönlü olarak sürülmesine, özem göstermek gerekir.

İşlemin akan su altında yapılmasına, zımpara değiştirirken numunenin, ellerin ve zımparanın iyice yıkanarak bir sonraki adıma kaba zımpara tozunun taşınmamasına ve sonraki zımparanın 90° dik doğrultuda uygulamasına dikkat etmeliyiz.

Her zımpara adımı sonunda numune yüzeyinin gözle kontrol edilmesi uygundur. Zımparalama sırasında, numunenin uzun süre ıslak bırakılmasından kaçınılmalıdır. Zımparalama işlemini parlatma takip eder. Parlatma, zımparalanmış yüzeyin, bir döner disk üzerindeki kumaş üzerine uygulanan aşındırıcı partiküllerle, aşındırılması işlemine denir.

Aşındırıcı olarak, çoğunlukla Al2O3 kullanılmakla beraber elmas, krom oksit, magnezyum oksit, demir oksit de yaygın uygulamadır. Sürtünmeyi azaltmak için, bir çeşit yağlayıcı da gerekir. Elmas kullanılması halinde, yağ esaslı yağlayıcılar, alümina ve diğer aşındırıcılar kullanılması halinde ise, su türü yağlayıcılar, tercih etmekteyiz. Aşındırıcıların boyutsal büyüklüğü kaba veya son parlatma adımına göre, bütünüyle, değişir. Kaba parlatma adımı 1 mikrona kadar olup, alümina ve elmas çok kullanılan aşındırıcıdır.

Elmas, alümina, magnezyum oksit, demir oksit, krom oksit ise son parlatma adımında uygulanır. Kumaşlar, parlatılması gereken malzemeye göre, çok çeşitlidir. Bilardo çuhası, ipek, kadife, naylon gibi kumaşlar, bazı örneklerdir. Parlatma sırasında numune ile aşındırıcı (kumaş) arasında sürtünmeden ileri gelecek ısınmayı azaltmak için su, yağ gibi yağlayıcılar da mevcuttur. Parlatma işleminin, bilhassa, parlatma makinasıyla yapılması gerekir.

Birden fazla numune, aynı anda otomatik kafada parlatılacaksa, bu durumda numunelerin aynı tür olması gerekir.

Çünkü, özetle, parlatma parametreleri malzemeden malzemeye, tamamen değişmektedir. Parlatma işlemi tamamlandığında, numunenin yüzeyi ayna gibi parlak olur. Parlatma işlemi sonunda yüzey, deterjanlı suyla yıkanır. Alkolle temizleme ve hava püskürtülerek kurutma sağlarız.

Özel elektrolitik parlatma cihazlarında, belirli akım ve voltajda, belirli kimyasal çözeltiler içinde yapılan elektrolitik parlatma işlemi yaparız. Bu işlem sonucunda, son derece düzgün-temiz bir yüzey elde etmek mümkün olur. Farklı fazların çözeltiden farklı miktarlarda etkilenmesi (yüzey kabartısına yol açar ve yüksek büyütmelerde fokus problemi yaratır) ve kalıntıların dökülmesi bu usulün dezavantajıdır. Sertlikleri farklı olan fazlar içeren alaşımların parlatılması da bazı zorluklar arz eder. Bu tür malzemelerde, kabarık bir yüzey görüntüsü oluşur. Bu tür etkilerden kaçınmak için, titreşimli (vibrasyonlu) parlatma sistemleri kullanmanızı önermekteyiz.

Dimensions of machine:40x67x38 cm

Case dimensions:59x75x58 cm

Weight (net/gross):60/70 kg

Motor:0,25 KW AC, 220 V

Wheel speed:50 – 1000 rpm (adjustable)

Mains:220 Volt, 50 Hz

Disc diameter: Ø 200mm with magnet

Aluminium top discs and magnets:1

Stainless steel discs:1

Flexible water hose for drain connection:1

Flexible water hose and control valves:1

(220 grit):10

(400 grit):10

(600 grit):10

(800 grit):10

Self adhesive polishing cloth:5

Diamond paste (3-6 microns):1

Alumina suspension (500 gr):1

Metalografik-numune-zımparalama-parlatma-makinası

Skala Teknik

Typically replies within minutes

Any questions related to METALOGRAFİK NUMUNE ZIMPARALAMA-PARLATMA MAKİNASI – METALOGRAPHIC SAMPLE GRINDING POLISHING MACHINE?

WhatsApp Us

🟢 Online | Privacy policy